|

Kliknij zdjęcie by uzyskać powiększenie |

|

|

|

|

|

|

|

|

|

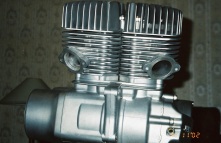

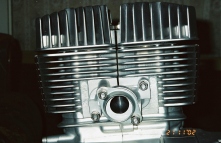

Szkiełkowanie silnika

Szkiełkowanie jest procesem obróbki powierzchni bardzo zbliżonym do piaskowania. Różnica polega na tym, że zamiast ziaren korundu używane są kuleczki szklane. Dzięki temu powierzchnia po szkiełkowaniu nie jest poszarpana i wyostrzona jak w przypadku piaskowania, ale jest gładka, co ma istotne znaczenie przy elementach motocyklowych, ponieważ gładka powierzchnia nie przyciąga tak łatwo brudu z ulicy, jak powierzchnia po piaskowaniu. Innymi słowy pod mikroskopem powierzchnia elementu piaskowanego przypomina Tatry, a po szkiełkowaniu już co najwyżej Bieszczady.Poniżej znajdują się zdjęcia wyszkiełkowanego silnika od Jawy TS350.

Dla tych, którzy zdecydują się na odrestaurowanie swoich elementów techniką szkiełkowania odpowiem na najczęściej zadawane pytania dotyczące tej techniki.

Jak wygląda proces szkiełkowania?

Elementy przeznaczone do szkiełkowania umieszczane są w

komorze do której operator wsuwa ręce poprzez specjalne rękawy, oświetla

obrabiany element wewnątrz komory i strumieniem szklanego granulatu czyści

element.

Ile to kosztuje?

Jak zawszy w takich sytuacjach jest to cena umowna. Za

silnik od Jawy TS350 w 2002 roku zapłaciłem 450 zł. Szkiełkowaniu podlegały

kartery z zewnątrz i częściowo wewnątrz (po stronie pracującego łańcucha

oraz wnętrze skrzyni korbowej, oba dekielki, króciec ssania, dwa cylindry, dwa

elementy mocujące kolanka wydechów oraz dwie głowice.

Większy silnik typu bokser od ruska – kosztuje jakieś

500 – 600 zł. Czy to dużo czy mało każdy musi odpowiedzieć sobie sam. Jeżeli

robi się motor dla siebie, a nie na sprzedaż, jeśli ma się jakiegoś

strasznego brudasa, jeśli remontuje się jakiś cenny zabytek to warto się o

to pokusić. Stosunkowo drogie są elementy żebrowane – takie jak cylindry,

czy głowice – ze względu na duży nakład pracy jakiego wymagają. Kartery i

dekle, choć są większe – szkiełkuje się łatwiej.

Kto wykonuje szkiełkowanie?

Fachowców jest mało, a to ze względu na to, że w Polsce

nie jest dostępny granulat do szkiełkowania i trzeba go sprowadzać z Niemiec.

Godnym polecenia fachowcem jest Darek Palmowski z Łodzi. Zawsze można go znaleźć

w jego pubie Iron Horse niedaleko dworca Łódź Fabryczna, lub pod telefonem

(0-prefix-42) 611-10-61 lub 0601-234-824. Darek jest dodatkowo starym wyjadaczem

motocyklowym i na pewno gdy dostanie elementy motocykla to dokładnie będzie

wiedział co ma z tym zrobić.

Jak należy przygotować powierzchnię?

Jak zawsze – jak najlepiej. Chodzi głównie o to, żeby

nie dawać elementów prosto z rajdu po bezdrożach. Trzeba je oczyścić z

lepkiego, tłustego smaru – najlepiej benzyną ekstrakcyjną. Pozostawienie

syfu na elementach spowoduje, że szkiełkowanie zamiast je usunąć dodatkowo

je rozmaże po powierzchni. Ja skorzystałem z okazji i przed oddaniem elementów

do szkiełkowania wyrównałem pilnikiem oraz tarczą ścierną niektóre nierówności

elementów – np. wyrównałem krawędzie żeber na cylindrach, usunąłem

pozostałości po miejscach wlewania materiału do formy odlewniczej.

Czy należy zabezpieczać powierzchnie?

Generalnie nie. Szkiełkowanie jest tak delikatne, że nie

ma takiej potrzeby. Nie ma potrzeby zabezpieczania gwintów szpilek, gwintów

otworów na świece, komory spalania, gniazd łożysk czy powierzchni

przylgowych. Wprost przeciwnie – tym ostatnim szkiełkowanie wyjdzie na dobre.

Można natomiast zabezpieczyć wnętrze szklanek w cylindrach, jeżeli trafiają

one do szkiełkowania po szlifie, a nie przez nim.

Po wyszkiełkowaniu całą powierzchnię dobrze jest

przedmuchać sprężonym powietrzem, aby usunąć resztki granulatu.

Czy można oddać silnik do szkiełkowania w całości?

Moim zdaniem raczej nie. Po pierwsze nie zmieściłby się

do urządzenia do szkiełkowania, poza tym pył i granulat z procesu, mógłby

przedostać się w niepożądane miejsca – np. do łożysk, do wnętrza

cylindra, itd.

Jak zabezpieczać powierzchnię po szkiełkowaniu?

Najlepiej wcale! Żeby nie utracić otrzymanego efektu. To

może trochę wbrew logice, ale naprawdę wystarczy od czasu do czasu przemyć

element czystą benzyną ekstrakcyjną. Twierdzę tak, ponieważ widziałem

kilka silników wyszkiełkowanych dawno temu i zachowujących swój wygląd do

dziś bez żadnego uszczerbku na estetyce. Trzeba mieć na uwadze, że położenie

jakiejkolwiek farby czy lakieru na chłodzony powietrzem silnik może w niektórych

przypadkach pogorszyć

odprowadzanie ciepła (chociaż czasami pozwala uniknąć tworzenia się warstwy

tlenków na powierzchni aluminium, które stanowią jeszcze większą barierę

cieplną niż farba). Anodowanie aluminium ma szansę powodzenia

tylko w przypadku czystego aluminium, a nie stopu takiego jak materiał silnika.

Czy szkiełkowania można dokonywać w warunkach domowych

przy użyciu kompresora i potłuczonego drobno szkła?

Przypuszczalnie maszyna do szkiełkowania jest identyczna

jak maszyna do piaskowania. Jednak do szkiełkowania używa się specjalnego

granulatu w postaci kuleczek, to właśnie te kuleczki dają gładkość

powierzchni. W żadnym razie nie jest to tłuczone szkło.